Kabelfühler – alles über Aufbau, Vorteile und Nachteile

Egal ob Kabeltemperaturfühler Pt100, Pt1000, PTC oder NTC: unabhängig vom Messelement sind Kabelfühler im Aufbau vergleichbar und haben deshalb ähnliche Stärken und Schwächen. In diesem Beitrag erfahren Sie alles rund um das Thema Kabeltemperaturfühler!

Aufbau klassischer Kabelfühler

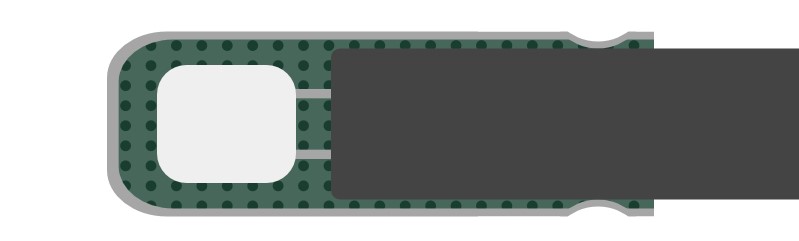

Grundlegend sind Kabeltemperaturfühler aus drei Komponenten aufgebaut. Die wichtigste Komponente ist das Kabel (daher auch der Name Kabelfühler). Hier kommen unterschiedlichste Kabelqualitäten, z.B. mit PVC-, Silikon- oder PTFE-Isolierung, zum Einsatz. Die Anzahl der Leiter im Kabel unterscheidet sich je nach Messelement und Genauigkeitsanforderung.

Sie wollen mit dem Kabelfühler eine Temperatur messen – dazu braucht er natürlich auch ein Messelement. Das kann zum Beispiel ein NTC, ein Pt100 oder ein Pt1000 sein. Bei der Wahl des Messelements ist die Anwendung entscheidend: NTC sind günstig und eignen sich für einen kleinen Temperaturbereich, in dem sie relativ präzise sind. Üblicherweise halten sie nicht mehr als 200 °C aus. Kabelfühler mit Pt100 und Pt1000 hingegen sind für einen deutlich breiteren Temperaturbereich und höhere Temperaturen geeignet.

Die dritte Komponente des Kabeltemperaturfühlers ist die Hülse, die das Messelement schützt. Sie besteht häufig aus Edelstahl. Wärmeleitpaste in der Hülse sorgt für einen guten Wärmeübergang zum Messelement.

Einfache Fertigung

Die Kabelfühler-Produktion ist denkbar einfach: wir isolieren das Kabel ab, löten das Messelement an und isolieren es elektrisch. Anschließend stecken wir das Kabel samt Messelement in die Edelstahlhülse, die dann auf das Kabel rolliert oder gecrimpt wird. Und fertig ist der Kabelfühler! Dieser sehr einfache Aufbau ist für Anwendungen im Trockenen gut geeignet, hat aber auch Einsatzgrenzen – schauen wir uns einmal die drei Wichtigsten an:

Klassische Kabelfühler sind nicht ganz dicht

Ein häufiges Problem: eindringende Feuchtigkeit. Die Hülse, die das Messelement umgibt, wird in aller Regel über eine Rollierung oder Quetschung am Kabel fixiert. Bei besonderen Anforderungen an die Dichtigkeit ist das die Schwachstelle. Nehmen wir an, Sie wollen einen Kabeltemperaturfühler Pt100 an einem Rohr im Kältekreislauf montieren, wo er viele Einfrier- und Auftau-Zyklen überleben muss. Die Rollierung ist nicht ausreichend dicht, um dauerhaft das Eindringen von Kondenswasser in die Fühlerspitze zu verhindern. Es ist also eine Frage der Zeit, bis Feuchtigkeit in den Fühler eindringt und ihn lahmlegt.

Ist Vergussmasse eine langfristige Lösung?

Aufwändiger wird es, wenn man Kabel und Hülse mit einer Vergussmasse abdichtet. Das ist zwar prinzipiell dicht, aber es ergibt sich ein Zusammenspiel aus drei unterschiedlichen Materialien, die sich bei Temperaturänderungen leider auch unterschiedlich ausdehnen. Bei ständigen Temperaturwechselzyklen wird es auch hier über kurz oder lang zu Dichtheitsproblemen kommen. Also ist auch Vergussmasse keine langfristige Lösung.

Deshalb kommen klassische Kabeltemperaturfühler bei Anwendungen, die eine dauerhafte Dichtigkeit erfordern, schnell an ihre Grenzen. Kabelfühler mit Thermoplast-Umspritzung lösen dieses Problem.

Wie viel Hitze vertragen Kabelfühler?

Wenn es um Hitzebelastung geht, ist die Edelstahlhülse absolut unkritisch und verkraftet problemlos 500 °C und mehr, je nach Stahlqualität. Auch Messelemente gibt es für extreme Temperaturen, z.B. Pt-Elemente, die 500 °C verkraften oder Thermoelemente, die auch über 1.000 °C vertragen.

Das Problem ist jedoch das Kabel!

Denn das Kabel geht in die Hülse hinein und praktisch bis zum Messpunkt. Damit bestimmt das Kabelmaterial die maximale Temperatur, die ein Kabelfühler verkraften kann. Ein paar Beispiele: PVC verkraftet bis zu 105 °C, Silikon verträgt bis 200 °C, PTFE hat seine Grenze bei 260 °C. Werden diese Limits überschritten, beginnt die Isolierung des Kabels zu schmelzen.

Bei Thermoelementen ist eine Glasseiden-Isolierung mit Edelstahlgeflecht gängig und verträgt immerhin bis zu 400 °C. Aber Vorsicht: Glasseide ist hygroskopisch und daher nicht geeignet, wenn Feuchtigkeit im Spiel ist.

Ergo: das Kabel ist das begrenzende Element und hat außerdem auch einen deutlichen Einfluss auf den Preis des Fühlers, insbesondere bei Kabellängen von mehreren Metern.

Reproduzierbarkeit von Messwerten

Stellen Sie sich vor, Sie messen in einem industriellen Prozess die Temperatur außen an einer Rohrleitung und verwenden dafür einen Kabeltemperaturfühler Pt1000. Wenn Sie nun zum Beispiel einen defekten Fühler ersetzen, kann dieser geringfügig abweichende Messwerte liefern als sein Vorgänger. Denn selbst wenn Messelement und Genauigkeitsklasse übereinstimmen, so sitzt das Messelement von Kabelfühler zu Kabelfühler womöglich an geringfügig unterschiedlichen Stellen. Ein paar Millimeter Unterschied genügen hier schon, um das Ergebnis der Messung deutlich zu verändern.

Robuster, dichter, flexibler: der Mantelfühler

Die Alternative zum Kabelfühler ist der Mantelfühler. Er ist dauerhaft dicht, auch bei hohen Drücken und in Dampfatmosphäre. Außerdem verkraftet er extreme Temperaturen und ist mechanisch sehr robust. Im Gegensatz zu Kabelfühlern liefern Mantelfühler zu 100% reproduzierbare Messergebnisse, da das Messelement immer an der gleichen Stelle positioniert ist.

Bei einer entscheidenden Größe haben Kabelfühler jedoch die Nase vorne: Beim Preis. Kabelfühler sind einfacher in der Herstellung, was sich beim Einkaufspreis widerspiegelt.

Sie sind unsicher, was die beste Lösung für Ihre Anwendung ist? Füllen Sie einfach das Formular auf der rechten Seite aus und wir finden gemeinsam den richtigen Fühler für Ihre Applikation.

Ihr Ansprechpartner

Jörg Gibietz

Geschäftsführer

Italcoppie GmbH